Impact énergétique

12 % de l’énergie mondiale est utilisée comme énergie utile, c’est-à-dire l’énergie réellement utilisable par l’utilisateur final. En effet, chaque usine peut entraîner des pertes d’énergie dans les phases de production, de distribution, d’émission et de régulation.

En Italie, uniquement pour le secteur industriel, il y a un gaspillage d’énergie égal à 27 TW / h par an, comparable à la consommation annuelle moyenne de 450 000 familles composées de 4 personnes2.

À ce jour, la chaleur perdue représente entre 25 et 50 % de la consommation mondiale d’énergie1.

Nouvelles Solutions Récupération Chaleur

Qu'est-ce que c’est la chaleur perdue

Partout où il y a des processus de fabrication de matériaux et de biens, il y a des appareils qui, lorsqu’ils sont en service, produisent de la chaleur résiduelle dégagée par rayonnement, des fluides de refroidissement, des gaz d’échappement ou de l’air.

Les sources de chaleur perdue dans le domaine industriel peuvent être les fours, les eaux usées provenant des processus de lavage, de séchage ou de refroidissement, mais aussi les systèmes de réfrigération ou l’air d’échappement des halls de production.

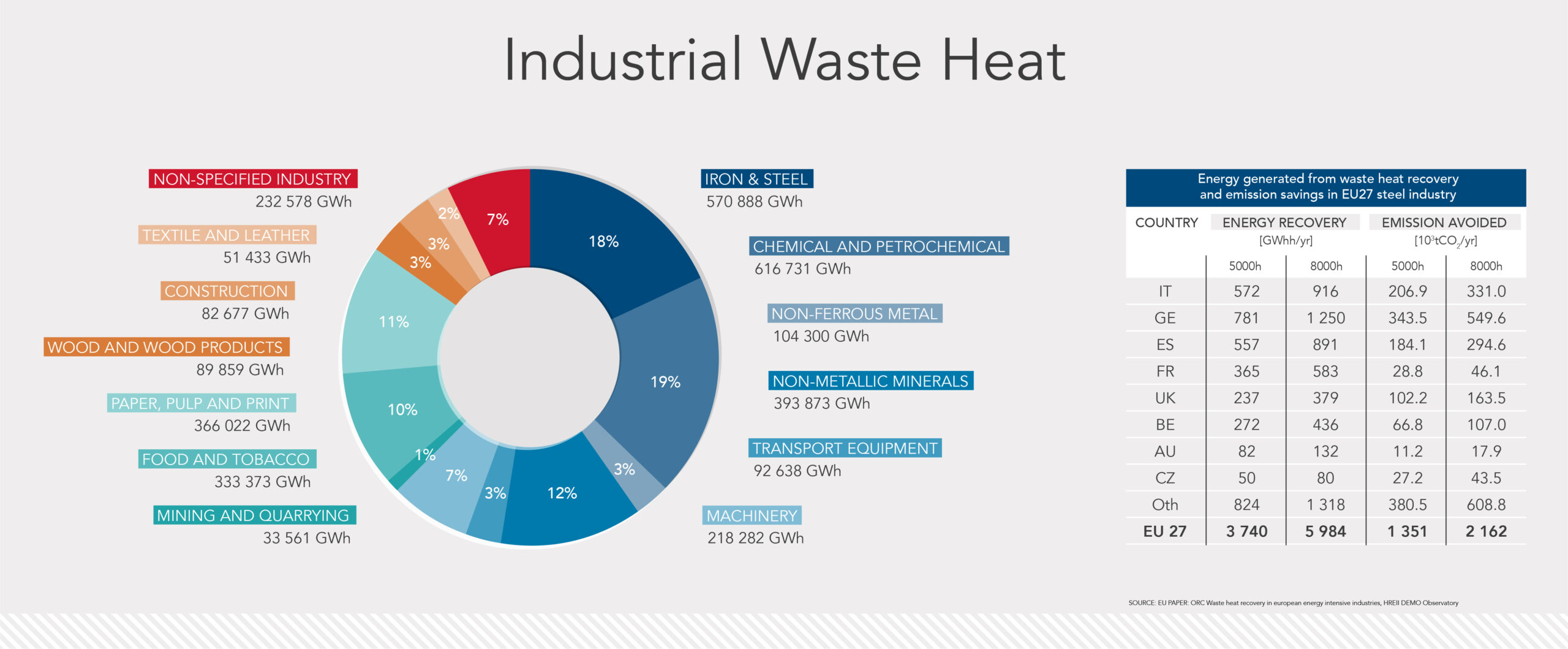

Le secteur industriel est celui où la proportion de chaleur récupérable est la plus élevée, bien qu’il ne soit pas celui caractérisé par la plus grande disponibilité de chaleur perdue.

Chaque secteur industriel a des processus de fabrication différents qui déterminent des quantités et des méthodes spécifiques de génération de chaleur perdue, par conséquent, le potentiel de chaleur perdue est toujours référé à un secteur industriel spécifique.

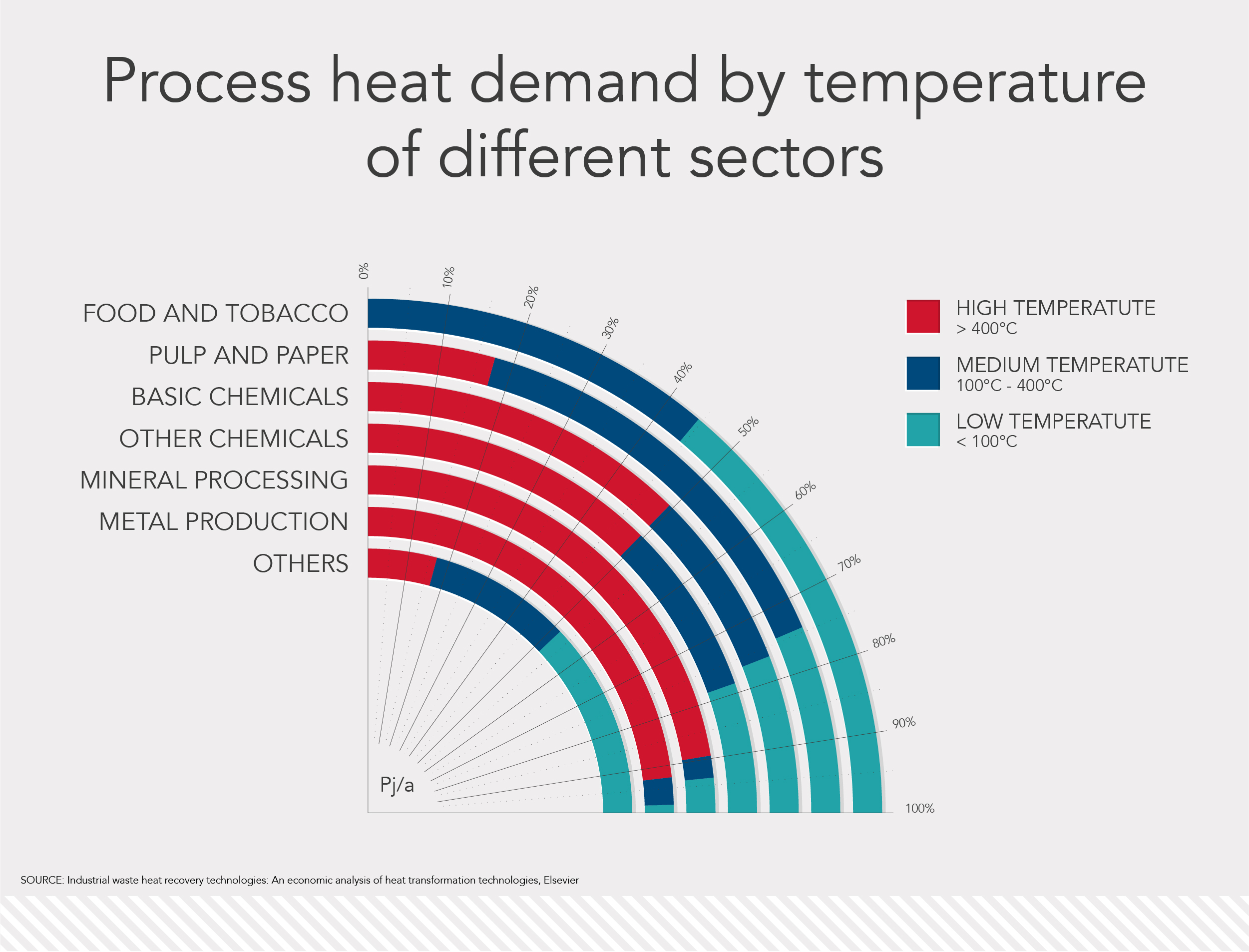

Les plus grandes quantités de chaleur perdue sont générées par les industries alimentaires et du tabac, suivies par : la transformation des pâtes de bois et papiers, les métaux de base, l’industrie chimique et les minéraux non métalliques.

Nouvelles Solutions Récupération Chaleur

Industrial Waste Heat

La température est l’un des critères les plus importants lorsqu’il s’agit de déterminer si le processus industriel peut produire une chaleur perdue précieuse convertible en énergie. Généralement, la chaleur perdue à haute température produite par des procédés au-dessus de 400°C a de meilleures chances d’être réutilisée. Les applications à température moyenne sont comprises entre 100 et 400°C, tandis que celles à basse température sont inférieures à 100°C.

Comment réduire l'impact environnemental

Outre l’augmentation de la production d’énergie photovoltaïque et éolienne, l’utilisation de sources de chaleur fiables à basse et moyenne température est un élément fondamental pour atteindre les objectifs climatiques actuels poursuivis à l’échelle mondiale.

Pour agir sur l’impact environnemental au niveau industriel, il existe deux solutions possibles qui permettent d’augmenter l’efficacité des systèmes de refroidissement:

- Développement de technologies plus efficaces

- Mise en œuvre des technologies existantes à travers le développement d’outils et de méthodologies d’optimisation et d’efficacité

ORC (Organic Rankine Cycle)

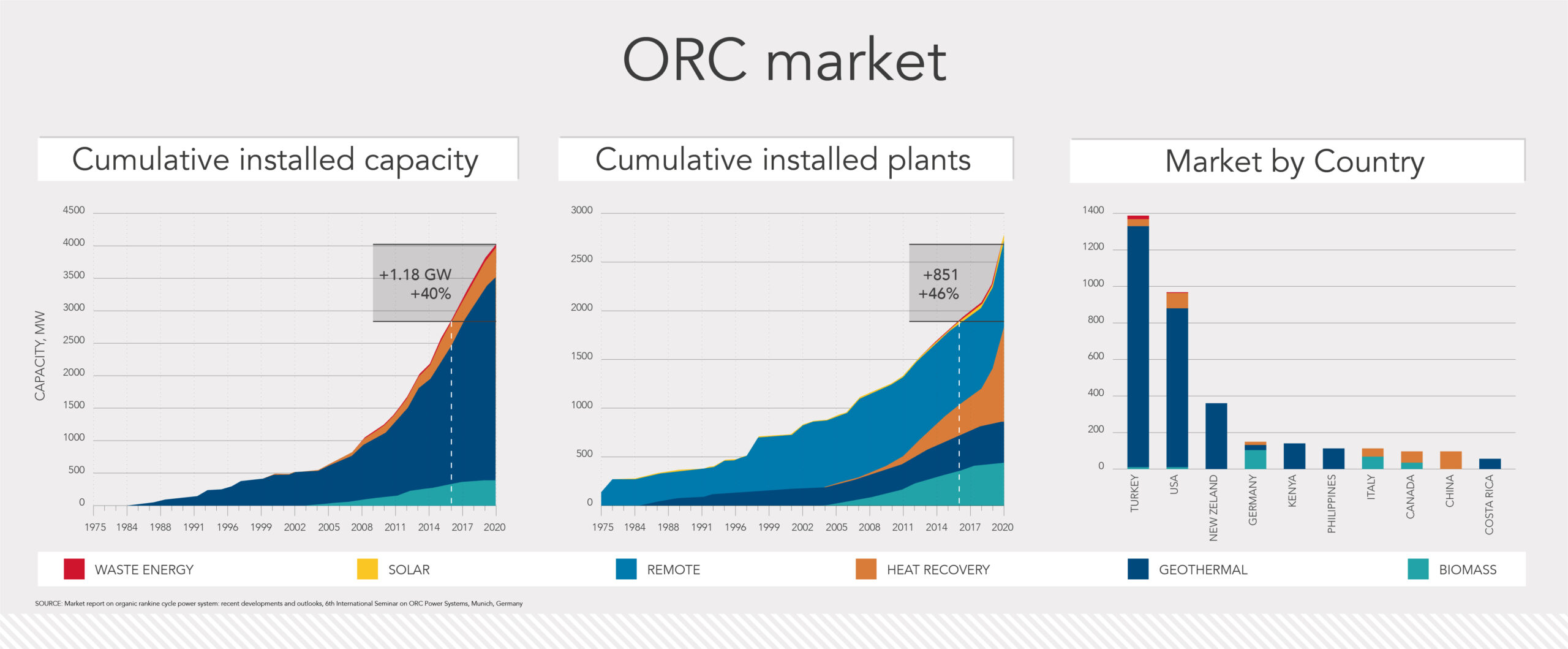

Le Cycle Organique de Rankine (ORC) est une technologie clé, qui grâce à un système basé sur un cycle thermodynamique fermé, permet de récupérer une partie de la chaleur perdue produite par les procédés industriels par la transformation des hautes températures en électricité, qui est ensuite réutilisé sur le même site de production.

Ce processus se traduit par l’avantage de produire de l’électricité localement par transformation de la chaleur perdue même dans des zones non accessibles aux réseaux électriques (par exemple usines pétrochimiques, mines, etc.).

Les avantages économiques pour les entreprises qui ont investi dans les centrales ORC proviennent de la réduction de la consommation d’électricité, sans utilisation supplémentaire d’énergie primaire.

Fin 2020, la capacité totale des centrales ORC était de 4,07 GW. Depuis 2016 le le marché ORC global a augmenté de 40% (+1,18 GW) en termes de capacité et de 46% (+851) en termes de centrales installées.

Au niveau européen, une évaluation du potentiel de production d’électricité avec cette technologie a été réalisée. Les procédés industriels considérés sont : la production de clinker dans l’industrie cimentière, les fours à arc électrique (EAF) et les fours de réchauffage des laminoirs à chaud dans la sidérurgie, les fours pour le verre plat et les turbines à gaz dans le secteur du transport et du stockage de gaz. Un potentiel théorique d’environ 2,5 GW de puissance brute ORC a été estimé. La source de chaleur est fournie par le processus industriel, dont les heures de fonctionnement dépendent des fluctuations du marché. En considérant 8 000 heures de fonctionnement par an, les centrales ORC peuvent produire presque 20 TWh d’électricité. Cette valeur représente 4,8 % de la consommation totale d’électricité de l’industrie de l’UE en 2009 et implique que près de 7,5 millions de tonnes d’émissions de dioxyde de carbone ont été évitées.

Le développement de la technologie ORC à air condensé

Une évolution de cette technologie est l’ORC à air condensé qui prévoit d’intégrer un condenseur déporté en fin de cycle ORC permettant de dissiper la chaleur.

ThermoKey travaille précisément sur cette technologie spécifique à travers le développement de nouvelles solutions intégrées, avec des appareils équipées de batteries à microcanaux, plus efficaces que les ORC traditionnels. Les installations de ces systèmes réalisées jusqu’à présent ont montré que les solutions ThermoKey, en plus d’être modulaires et évolutives, sont moins chères que les aéroréfrigérants traditionnels et les ORC, avec également des coûts d’installation inférieurs.

Referenze

ThermoKey a été choisi pour la dissipation de la chaleur de condensation d’une centrale ORC utilisée pour la production d’électricité avec l’énergie géothermique.

Les condensateurs sont installés au-dessus du conteneur qui abritent des extenseurs, des générateurs, des dispositifs de contrôle et de régulation

Co-ingénierie de 6 condenseurs microcanaux personnalisés. Un module de condensation V-type personnalisé a été conçu pour les applications ORC. Grâce à la faible perte de charge dans le circuit réfrigérant et côté air, la consommation électrique de l’installation ORC est minimisée et le rendement électrique peut être maximisé.

Les appareils à microcanaux permettent un faible encombrement, un poids inférieur et une conception de système modulaire

1) Source: A. Firth, B. Zhang e A. Yang; Quantification of global waste heat and its environmental effects ; Applied Energy, vol. 235; pp. 1314-1334; 2019.

2) https://www.vivienergia.it/casa/vivipedia/guida-energia/consumo-medio-energia-elettrica

Nouvelles Solutions Récupération Chaleur

-

Rank: production d'électricité géothermique en Colombie. L'installation des 2 condenseurs a été réalisée dans 2 usines.

-

ThermoKey a été choisi comme partenaire d'Orcan Energy AG Germany pour la production de 6 condenseurs à micro-canaux sur mesu

-

ENOGIA turned to ThermoKey for the cooling of the ORC which enhances the exhaust fumes of the Bézier incinerator in France